Jetzt ist es schon wieder passiert!

Eigentlich habe ich Gott und der Welt, nach Fertigstellung der Formen für die Attack erzählt, nie wieder so ein Projekt zu starten!

Aber sage niemals nie!

Bereits 2013 hatte ich diesbezüglich auf Rügen die ersten Gespräche mit Georg Ambros :

In den Wartezeiten entstand damals bei der F3F German Open die Idee zu einem neuen F3FModell !

Die Attack F1 hatte zwar gezeigt, dass sie sehr schnell sein kann,

aber bei schwachen Bedingungen fehlte halt doch so einiges an Potential!

Immer wieder hatte ich damit so meine Probleme und eigentlich wollte ich mich nicht wirklich in die Schar der Kaufwilligen einreihen um ein wettkampftaugliches Modell zu bekommen!

Und Wartezeiten sind mir sowieso immer ein Greuel!

Also musste entgegen aller Vorhersagen wieder ein eigenes neues F3F Modell her!

Nachdem auch bei Martin Kneihsl das Interesses geweckt wurde, konnten wir ihn überreden,

das Nachfolgemodell einmal auf digitaler Basis aufzubereiten und zu zeichnen.

Die Stunden, die er dann auf seinem Computer verbringen würde, konnte er damals sicher noch nicht abschätzen!

Wahrscheinlich hätte er damals nicht so schnell seine Hilfe zugesagt.

Aber er war ja auch nicht der Erste, wenn ich so an die Attack F1 denke!

Harry hat sicherheitshalber diesmal gleich einmal abgesagt! Verbrannte Kinder scheuen angeblich das Feuer!

Bereits nach 3 Monaten konnte Martin uns bereits die gewaltigen Fortschritte zeigen,

die uns dann auch für den weiteren Weg bestärkten!

Noch einmal herzlichen Dank für seine Hilfe bei diesem Projekt!

Hier einmal die erste Ansicht der neuen F3F Maschine Turn:

Mittlerweile waren wir nun schon 3 die dieses Projekt finanziell tragen wollten.

Mit Michael Weichhardt kam ein zusätzlicher Interessent in unser Team,

der für seinen Internetvertrieb ein F3F Modell aufnehmen will.

Zusätzlich haben wir mit Michi einen sehr pedanten und genauen Mitstreiter gefunden!

Auch sein Vater war uns eine große Hilfe bei vielen notwendigen Fräs- und Schneidarbeiten bis zu Fertigstellung!

Somit war dann einmal gleich die Aufgabenstellung für jeden von uns gesteckt!

Gerne erinnere ich mich an den Brunch im Caffehaus auf der Wiedener Hauptstrasse!

Mitte Februar hatten wir dann bereits die Entscheidung getroffen, welche Material wir für die Fräsarbeiten verwenden wollten!

Die erste Idee, Pertinax dafür zu verwenden, konnte durch ein preisgünstigeres, nach der Bearbeitung auch pollierbares Material schnell zerstreut werden! Hier wurde uns eine vernünftige Alternative geboten, die nicht lackiert werden muss. Für die Platten der Flächen mussten wir lediglich einen Streifen rund um die tasächliche Platte dazu kleben.

Dafür konnten wir ein noch günstigeres Plattenmaterial nehmen,

da hier nur der Stahlrahmen der zukünftigen Form aufliegen sollte.

Auch die Entscheidung, wo wir unser Modell (Positivform) fräsen wollten, wurde uns durch Martin abgenommen.

Und sind auch jetzt sehr glücklich, über unsere Entscheidung!

Mit der Firma E-P-C Ebetsberger Partner CNC GmbH und den Geschäftführer Franz Ebetsberger hatten wir einen professionellen Partner, der uns optimalst in unserer Sache unterstützt hat! Nach einem Monat Wartezeit konnten wir dann endlich die gefrästen Formenteile in Empfang nehmen. Noch einmal Dank an Franz und seine Mannen! Die Arbeit war hervorragend!

Auch Danke

für Ihre Geduld betreffend der vielen Anrufe!

Hier die ersten Fotos von der Herstellung bis zum Abformen:

Jetzt mussten wir nur mehr die Urmodelle zum Glänzen bringen. Hier half uns die Auswahl des Materials schnell zu einem beachtlichen Erfolg zu kommen! Da bereits die Firma E-P-C Ebetsberger sehr gute Vorarbeit geleistet hatte, konnten wir bereits mit Naßschleifpapier mit der Körnung 800 beginnen und danach in 2 Schritten in ein Finish bis zur Körnung 3000 gehen!

Nachdem brauchten wir nur mehr mit 2 verschiedenen Polierpasten zum Endergebnis aufpollieren.

Die bereits mehrfach bewährte Trennpaste von Bluewax wurde auch bei diesem Projekt wieder eingesetzt und hat den gewünschten Trenneffekt gebracht!

Vielleicht war es übetrieben mit dem 20 mal trennen, aber Vorsicht ist die Mutter der Porzellankiste!

Für die Deckharzschicht und Hinterfüllung griffen wir auf das Formensystem der Firma BTO - Epoxy zurück!

Der Aufbau war auf Grund der Erfahrungen der letzten Formen wie gewohnt!

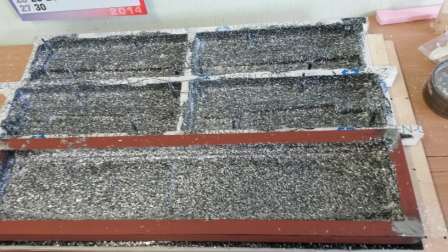

Deckharzschicht,Kupplungsschicht aus mit Epoxyd getränkten Glasschnippsel und Hinterfüllung mit Epoxyd getränktem Quarzsand. Auch verwendeten wir wieder einen Stahlrahmen, der diemal aber aus einem U - Stahl bestand. Die Erfahrungen der letzten Formen haben gezeigt, dass Formrohre sich auf Dauer nicht für eine Form eignen, da sich diese immer wieder vom Quarzsand gelöst haben. Vielleicht hätten wir einen Zentimeter dünner verwenden könne, aber wir wollen ja Formen für die Ewigkeit! Und 60 kg pro Seitenteil sind ja nach einigem Training auch zu bewegen!

Die Festigkeit der Form hat uns auch diesmal dabei bestätigt! Nie zu dünn arbeiten!

Nach entformen wurden dann die Formen einmal auf 45 Grad einige Tage lang aufgeheizt.

Danach wieder kurz aufpoliert und fleissig getrennt und poliert!

Hier einige Fotos von der Vorarbeit, Fertigung der Formen bis zum erstem Modell:

Hier ein Video von der ganzen Geschichte: ![]()

Viel Spass!

Fragen an: webmaster@f3f.at